La electrónica tradicional ha estado dominada durante décadas por placas rígidas de silicio y materiales poco adaptables. Sin embargo, con la creciente demanda de dispositivos portátiles, vestibles, implantables y adaptables, los circuitos flexibles han adquirido un papel protagónico. Estos permiten integrar funciones electrónicas en superficies curvas, textiles o incluso piel humana, revolucionando la interacción entre tecnología y entorno.

¿Qué son los circuitos flexibles?

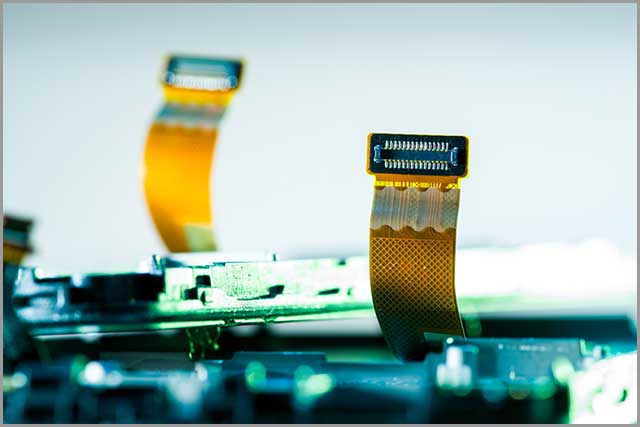

Los circuitos flexibles, también conocidos como flexibles impresos o electrónica flexible, son estructuras electrónicas montadas sobre sustratos que pueden doblarse, estirarse o enrollarse sin perder funcionalidad. Esto los hace ideales para aplicaciones en ropa inteligente, sensores biomédicos, dispositivos portátiles, electrónica de consumo y sistemas embebidos.

Para lograr esto, se utilizan materiales plásticos, polímeros o películas metálicas ultrafinas en lugar de las placas rígidas convencionales.

Avances recientes en su fabricación

Gracias a la investigación interdisciplinaria en ciencia de materiales, nanotecnología e ingeniería electrónica, han surgido nuevos métodos que permiten fabricar circuitos flexibles con mayor precisión, menor coste y más versatilidad:

- Impresión por inyección de tinta conductiva: utiliza tintas con nanopartículas de plata, cobre o carbono para imprimir directamente los trazados eléctricos sobre sustratos flexibles. Es rápida, escalable y compatible con técnicas roll-to-roll.

- Litografía blanda (soft lithography): permite fabricar patrones eléctricos en superficies deformables usando moldes de elastómeros como PDMS. Es ideal para microcircuitos flexibles en electrónica médica o bioingeniería.

- Transferencia de circuitos desde obleas rígidas: consiste en fabricar los circuitos en una superficie rígida (como silicio) y luego transferirlos mediante técnicas de adhesión o exfoliación a un sustrato flexible.

- Circuitos serigrafiados: emplean métodos de impresión tradicionales con tintas conductoras y permiten producir circuitos de bajo coste para aplicaciones desechables, como sensores biomédicos o etiquetas inteligentes.

- Materiales autoensamblables y polímeros conductores: las nuevas formulaciones químicas permiten que los materiales se autoorganicen en configuraciones funcionales, incluso en entornos húmedos o biológicos.

Beneficios clave

Los nuevos métodos de fabricación han mejorado significativamente el rendimiento y la aplicabilidad de los circuitos flexibles. Entre sus principales ventajas están:

- Ligereza y adaptabilidad: ideales para wearables, textiles inteligentes y prótesis electrónicas.

- Coste de producción reducido, sobre todo en tiradas grandes.

- Compatibilidad con superficies no planas o irregulares.

- Mayor integración con sensores, LEDs, baterías y chips flexibles.

- Posibilidad de reciclado y sostenibilidad, al usar materiales menos contaminantes.

Retos técnicos y perspectivas

A pesar de su avance, existen aún desafíos:

- Estabilidad eléctrica a largo plazo: los materiales flexibles pueden degradarse con el tiempo.

- Interconexiones duraderas: unir componentes rígidos a circuitos flexibles sin fallos por fatiga mecánica es un reto constante.

- Resistencia al agua y al sudor, especialmente en aplicaciones biomédicas o deportivas.

La tendencia apunta a la convergencia entre circuitos flexibles, nanomateriales como el grafeno, y fabricación 3D, lo que permitirá crear dispositivos autoensamblables, reconfigurables e incluso autorreparables.

Una electrónica que se adapta a nosotros

Los circuitos flexibles marcan una transición clave hacia una tecnología que no impone su forma, sino que se adapta al cuerpo, al entorno y a las necesidades específicas de cada usuario. A medida que sus métodos de fabricación sigan evolucionando, veremos su integración natural en objetos cotidianos, ropa, dispositivos médicos y estructuras arquitectónicas inteligentes.